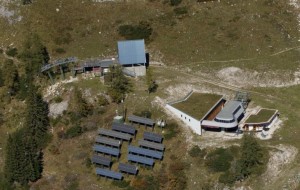

[1]Die österreichische Region Loser ist nicht nur ein bekanntes Ski-Gebiet. Seit 1988 befindet sich am Südhang des Bergs, auf 1600 Metern, eine PV-Testanlage. Hier sollen die Besonderheiten der photovoltaischen Stromproduktion unter extremen Bedingungen in erforscht werden.

[1]Die österreichische Region Loser ist nicht nur ein bekanntes Ski-Gebiet. Seit 1988 befindet sich am Südhang des Bergs, auf 1600 Metern, eine PV-Testanlage. Hier sollen die Besonderheiten der photovoltaischen Stromproduktion unter extremen Bedingungen in erforscht werden.

Einleitung

1988 ließ der Betreiber der Forschungsanlage, die Energie AG aus Oberösterreich [2], insgesamt 598 mono- und polykristalline Module von drei unterschiedlichen Herstellen liefern. Verbaut wurden Module aus deutscher und japanischer Produktion. Unter anderem lieferte das damals noch junge deutsche Unternehmen IBC Solartechnik rund 10 kW polykristalline Module eines japanischen Herstellers nach Loser.

Aufgrund der Höhenlagewurden die Module mit einer sehr steilen Neigung von 60° in exakter Südausrichtung installiert. Aufgrund der topographischen Gegebenheiten wurde eine robuste Stahlunterkonstruktion mit einer Höhe von rund 3 Metern gewählt. Im Winter waren (und sind) die Module extremer Belastung durch Schnee- und Eisauflage ausgesetzt. Die Räumung der Schneelasten von den Modulen wurde zum Teil maschinell vorgenommen und sorgte für zusätzliche mechanische Beanspruchungen.

1-Loser-von-oben

Zum 25-jährigen Bestehen der Forschungsanlage im Jahr 2013 hat der Betreiber, die Energie AG, eine ausführliche Leistungsanalyse der Module vorgenommen. Auch die IBC SOLAR AG unternahm 2006 eine Kurzanalyse zum Degressionsverhalten der von ihr 1988 gelieferten PV-Module.

Langzeitauswertung durch Energie AG (2013) und IBC SOLAR (2006)

Im Rahmen einer von IBC SOLAR initiierten Langzeitanalyse haben Techniker zwischen 2005 und 2012 insgesamt 42 PV-Anlagen durch eine Vorortanalyse näher untersucht. Dabei wurden die Kunden / Betreiber zur allgemeinen Zufriedenheit befragt, die bisherige Entwicklung der Energieerträge analysiert und bewertet, die Anlagenkomponenten optisch begutachtet sowie eine messtechnische Überprüfung der Solarmodule vorgenommen. Folgende Messungen wurden dabei durchgeführt: Bestimmung der Isolationswiderstände des Solargenerators (DC-Plus, DC-Minus), Aufnahme von Thermografie-Bildern der Module und die Messung der Modul- bzw. Strangausgangsleistung durch ein Kennlinienmessgerät.

Auf dem Loser in Oberösterreich waren wir an einem sehr sonnigen Oktobertag im Jahr 2006. Der Besuchstermin wurde auf Herbst gelegt, da bei dieser Freiflächenanlage die Solargeneratoren mit einem Winkel von 60° geneigt sind und somit die im Herbst schon tiefer stehende Sonne optimal auf die Module scheint. Bei der Befragung des Anlagenbetreuers wurde uns angegeben, dass in den damals 17 Jahren Betriebszeit bei einer Gesamtanzahl von 598 Modulen insgesamt 10 Solarmodule in erster Linie wegen Glasbruch ausgetauscht worden sind. Zu berücksichtigen sind hier die besonderen Bedingungen aufgrund hoher Schneeauflage, starken Temperaturunterschieden und äußeren mechanischen Einflüssen durch die Schneefräse, die bei extremen Schneehöhen die Module von der weißen Last befreit. Zudem kann auch nicht ausgeschlossen werden, dass Skifahrer die Solarmodule als sportliche „Herausforderung“ sehen und sie überfahren, worauf Kratzspuren hindeuten. Weitere optische Auffälligkeiten sind Verfärbungen „Browing-Efffekt“ und Leiterbahnen-Korrosion.

[3]

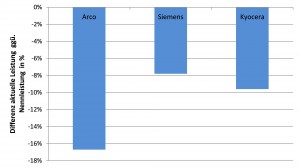

[3]Bemerkenswert ist auch das Ergebnis der Leistungsanalyse der Solarmodule. Hier wurden die Kennlinien von allen 39 Modulsträngen (je 13 Stränge je Modultyp) aufgenommen und ausgewertet. Verglichen wird dabei die aktuelle Modulleistung bei Standard-Testbedingungen mit der Soll-Leistung ggü. der Datenblattangabe. Im Mittel lag die Leistungsreduktion über alle Modultypen bei ca. 12%, wobei es Unterschiede zwischen den einzelnen Herstellertypen gibt, wie folgende Darstellung zeigt. Diese Ergebnisse werden durch eine ausführliche Analyse der Energie AG aus dem Jahr 2013, aus der die nebenstehende Grafik stammt.

[4]

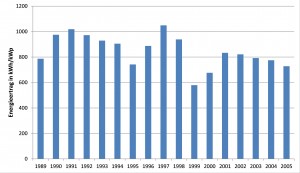

[4]Im Jahr Juni 2006, also kurz vor unserer Vorort-Untersuchung wurden die vorhandenen Netzeinspeisegeräte aus dem Jahr 1988 gegen einen neuen Zentralwechselrichter vom Typ Fronius IG 400 ersetzt. Dieses Anlagenupgrade sollte die Betriebssicherheit und den Anlagenwirkungsgrad steigern, was in den neueren Energieauswertungen der Energie AG im Jahr 2013 bestätigt wird. Folgende Grafik aus der Analyse der Energie AG zeigt die Energieerträge von 1988 bis 2005, die auf der einen Seite die guten Erträgen von teils über 1.000 kWh/kWp wiedergeben, andererseits erkennt man auch etwas nachlassende Erträge bis zum Jahr 2005 aufgrund einer geringeren Anlagenverfügbarkeit.

Fazit

Zusammenfassend kann festgestellt werden, dass die Testanlage auf dem Loser eine hohe Qualität aufweist, die neben der robusten und stabilen Systemkomponenten auf der durchgehenden technischen Betreuung durch die Energie AG beruht. Ein besonderes Merkmal ist die geringe Ausfallquote und das Leistungsverhalten der Solarmodule, das im Mittel nach 25-jähriger Betriebszeit auf hohem Niveau trotz der herausfordernden alpinen Bedingungen liegt. Über die Ergebnisse der Betriebsführung wurde in der Zwischenzeit richtig erkannt, dass durch eine Modernisierung der Wechselrichter der Werterhalt und die Investitionssicherheit des Gesamtsystems steigt. Interessant, auch im Hinblick auf PV-Anlagen mit Eigenverbrauch, ist die gleichmäßige Energieerzeugung im Jahresverlauf dieses hochgelegenen Standorts mit kaum Nebel und vielen Sonnentagen im Winter. Das Verhältnis der mittleren monatlichen Energieerzeugung zwischen Sommer (Mai bis August) zu Winter (November bis Februar) liegt anhand der Loser-Betriebsdaten bei dem geringen Wert von etwa 2 zu 1, bei typischen PV-Systemen im Flachland beträgt der Faktor ca. 3 zu 1.

In ihrer Analyse von 2013 (Loser-Energie-AG-2013 [5], PDF, zum Öffnen bitte klicken) kommt die Energie AG zu dem Schluss, dass die verbauten kristallinen Module nach 25 Jahren Betriebsdauer unter alpinen Extrembedingungen noch mindestens 10 weitere Betriebsjahre problemlos meistern können. Die Module kämen damit auf eine Lebensdauer von 35 Jahren bei einer unterdurchschnittlichen Degression in den ersten 25 Jahren Betriebsdauer. Die von IBC SOLAR gelieferten Module weisen dabei sehr gute Degressionsraten von unter 10% auf.

Qualitätssicherung ist zentral

Das Beispiel der Loser-Anlage zeigt die zentrale Rolle von Qualität in Bezug auf alle Komponenten einer Solaranlage [6]. Sie ist der entscheidende Faktor, damit Anlagen dauerhaft zuverlässig und wirtschaftlich arbeiten. Deshalb hat sich IBC SOLAR einer strikten Qualitätssicherung verschrieben. Bevor ein Solarmodul bei unseren Kunden verbaut wird, muss das Produkt fünf Schritte durchlaufen.

1. Ganz am Anfang steht die Herstellerqualifizierung mit regelmäßigen Vor-Ort-Kontrollen. Hat sich ein Hersteller qualifiziert, darf er nach bestimmten Produktionsvorgaben Solarmodule für IBC SOLAR herstellen.

2. Auf unserer eigenen, über 3000 m² großen Testanlage mit mehr als 60 installierten Einzelsystemen müssen sich die Module unter normalen Umweltbedingungen beweisen.

3. Die Module kommen zudem ins firmeneigene Testlabor, das in Kooperation mit dem Fraunhofer-Institut für Solare Energiesysteme eingerichtet wurde. Mit Flasher, Elektrolumineszenzkamera werden Aufnahmen vom Modulinnenleben gemacht.

4. In unseren Klimakammern müssen die Module besonderen Umweltbedingungen (Temperatur, Luftfeuchtigkeit) standhalten. Erst wenn dieser Testmarathon bewältigt ist, werden die Module ins Sortiment aufgenommen. Der letzte Schritt schließlich wiederholt sich mit jeder Lieferung:

5. In umfangreichen, regelmäßigen Stichproben am Wareneingang wird die Qualität kontrolliert, um unseren Kunden stets optimale Produkte anzubieten.

Wir danken der Energie AG für die Bereitstellung von Daten und Fotos!

Autor: Markus Maier (ehem. Teamleiter O&M Services)